全球气候变化与"双碳"战略的推进,正在重塑中国制造业的底层技术逻辑。作为工业领域能耗占比高达60%的关键设备,电机系统的能效升级已成为实现碳中和的核心突破口。天津猎迅电气科技有限公司依托自主研发的非晶磁阻节能电机技术,在这场绿色革命中开创了具有里程碑意义的创新路径。本文将从技术原理、产业价值、应用场景及社会效益等维度,深度解析这一技术如何成为工业低碳转型的"效率倍增器"。

一、碳中和背景下的能效挑战

-

•工业电机能耗现状

-

国际能源署数据显示,全球工业电机年耗电量占终端用电量53%

-

中国1.4亿台工业电机中,高效节能设备占比不足5%

-

传统硅钢电机铁损占比高达30%,存在巨大节能空间

-

•政策驱动下的产业升级

-

工信部《电机能效提升计划》要求2025年高效节能电机占比超70%

-

欧盟ErP指令将IE5能效标准纳入强制性认证体系

-

碳关税机制倒逼中国制造企业加速设备更新

-

•技术突破的战略机遇

-

材料创新成为能效跃升的关键

-

非晶合金材料损耗仅为传统硅钢的1/5

-

磁阻电机技术突破永磁体资源依赖

二、非晶磁阻技术的创新突破

1. 材料革命:非晶合金的物理特性

-

超快速凝固工艺形成的原子无序结构

-

0.18-0.23W/kg的铁损值(传统硅钢1.5-2.3W/kg)

-

高频工况下磁导率保持率提升400%

2. 结构创新:三维磁路设计体系

-

多磁极拓扑结构实现磁通路径优化

-

轴向-径向复合磁路降低漏磁损耗

-

动态气隙调节技术应对负载波动

3. 控制突破:智能磁链观测算法

-

无位置传感器精确磁场定向控制

-

基于深度学习模型的效率优化系统

-

宽频域谐波抑制技术(THD<3%)

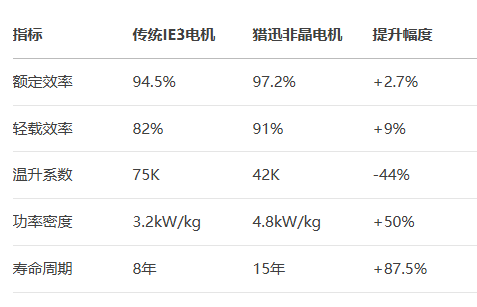

4. 性能参数对比:

三、全产业链的碳减排效应

1. 生产制造环节

-

非晶带材连续铸造工艺降低90%冶炼能耗

-

免热处理工艺减少80%工艺碳排放

-

模块化设计使组装能耗降低65%

2. 运行使用阶段

-

单台75kW电机年节电12万度(按6000h计)

-

同等功率下体积缩小40%,节省安装空间

-

自适应功率因数补偿(COSφ≥0.98)

3. 回收再利用体系

-

无稀土设计实现100%材料可回收

-

非晶合金可重复熔炼5次保持性能

-

建立电机全生命周期碳足迹追踪系统

-

四、典型应用场景的经济效益

案例1:钢铁行业鼓风机改造

-

某钢厂替换12台250kW离心风机

-

年节电量:12×250×6000×2.7%=486,000kWh

-

年碳减排:486×0.785=381吨CO₂

-

投资回收期:1.8年(考虑碳交易收益)

案例2:石油化工泵组系统

-

长输管道30台160kW多级泵改造

-

系统效率从62%提升至78%

-

年节约电费超300万元

-

获地方节能改造补贴128万元

案例3:智慧物流仓储中心

-

AGV搬运车电机集群应用

-

待机功耗降低至传统电机1/10

-

综合能效提升带来的仓储扩容15%

五、技术生态构建与社会价值

-

-

•产学研协同创新平台

与中科院电工所共建非晶材料联合实验室

-

参与制定《高效节能电机技术规范》国家标准

-

开发电机数字孪生测试系统缩短研发周期50%

-

•绿色金融创新模式

-

推出"节电量担保"融资租赁方案

-

碳资产证券化产品设计

-

与平安银行合作绿色信贷专项通道

-

•社会效益量化评估

-

单台电机全生命周期减排当量=种植340棵冷杉

-

若替换全国10%工业电机,年减碳量相当于1.2个三峡电站

-

创造高端制造岗位,推动区域产业升级

-

六、未来技术演进方向

-

•材料体系突破

-

纳米晶合金与软磁复合材料的梯度应用

-

超导磁阻混合动力系统研发

-

•智能物联升级

-

集成边缘计算模块的智慧电机终端

-

区块链赋能的碳资产确权系统

-

•应用场景拓展

-

海上风电直驱发电机(单机容量8MW+)

-

氢能压缩机超高速电机(转速30000rpm)

-

航天器姿控飞轮储能系统

-

结语:重新定义工业动力未来

猎迅电气的非晶磁阻技术不仅代表着中国制造在核心零部件领域的突破,更构建起连接"能效提升"与"碳中和"的技术桥梁。在绿色发展的历史进程中,这样的技术创新将不断证明:实现碳中和目标,需要的不仅是减排承诺,更需要以颠覆性技术重构工业文明的底层逻辑。猎迅电气正在用非晶合金书写的故事,或许就是未来工业史教科书上的经典案例。

-

-

-