背景

说到节能减排,一般人想不到的是,电机是耗电量最大的单种类设备,根据国际能源署最近的一项调查,电机耗电量占据工业领域耗电量的大约2/3,占大约46%的全球耗电量。在我国,这一数据更为触目惊心。据新华网2018年的报道,我国电动机保有量约21亿千瓦,年耗电量约3.4万亿千瓦时,占全国社会总用电量的64%,约85%的电费支出是因为电机的用电。电机能效每提高1个百分点,可年节约用电260亿度左右;如果电机系统效率提升5-8个百分点,每年节约的电量相当于2-3个三峡电站的发电量。

2021年10月29日,工信部、市场监管总局印发《电机能效提升计划(2021-2023年)》,提出到2023年高效节能电机年产量达到1.7亿千瓦,在役高效节能电机占比达到20%以上,实现年节电量490亿千瓦时,相当于年节约标准煤1500万吨,减排二氧化碳2800万吨。并要求推广应用一批关键核心材料、部件和工艺技术装备,形成一批骨干优势制造企业,促进电机产业高质量发展。

经过几年的工作,取得了一定成效。2024年4月3日,国家工信部网站发布2023年国家专项工业节能监察工作结果。查出在用低效(低于强制性能效标准3级要求)电机还有至少29036台、总功率76.9万千瓦。

非晶磁阻电机的原理

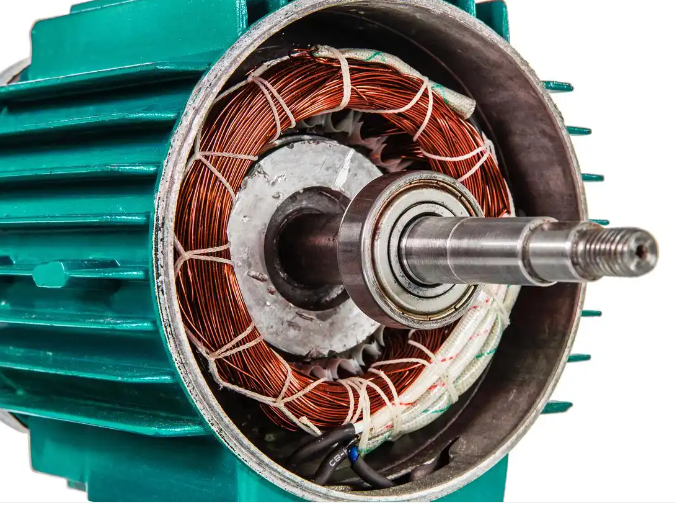

基于“磁通总是沿着磁阻最小的路径闭合”这一磁阻最小原理。当定子绕组通入电流后,会产生磁场,定子与转子之间存在气隙,由于转子磁阻不均匀,转子凸极与定子凸极的相对位置会使磁路磁阻发生变化。当转子凸极和定子凸极中心线对准时,相绕组电感最大,磁阻最小;当转子凹槽和定子凸极中心线对准时,相绕组电感最小,磁阻最大。磁场为了使磁通沿磁阻最小路径闭合,会产生磁拉力,形成磁阻转矩,拉动电机转子旋转。

非晶磁阻电机的优势

-高效节能:可在宽负载范围内保持高效,部分产品比传统电机效率高20%左右。

-结构简单:转子没有永久磁铁和绕组,仅由铁磁性材料等构成,相比一些传统电机,制造工艺相对简单,成本更低。

-散热性好:由于结构相对简单,且无永磁体等易受高温影响的部件,散热性能较好,有利于电机在不同环境下稳定运行。

-调速性能好:能够实现宽范围的转速调节,可满足不同应用场景对速度的要求

非晶电机的应用场景

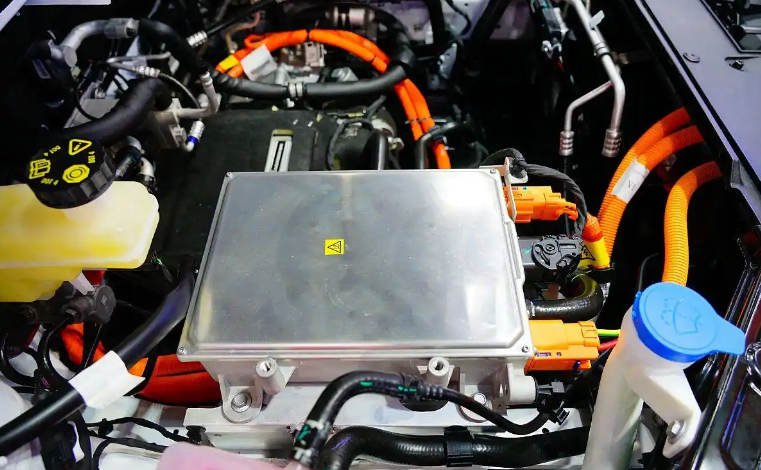

-交通运输领域:在电动三轮车、电动汽车等车辆中应用,如金彭三轮车搭载矢量磁阻动力系统,提升了续航、动力性能和整车稳定性。

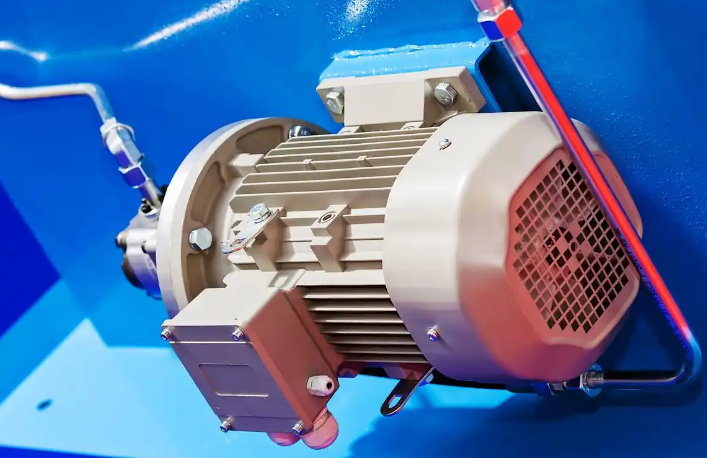

-工业领域:可用于风机、水泵、压缩机、搅拌机等设备,能有效降低能耗,提高工业生产的效率和经济性。

-电动工具和园林工具领域:像角磨机、冷切锯、高压清洗机、智能磁阻电驱推草机等工具,使用矢量磁阻电机可提高工具的性能和使用寿命。

-家电领域:应用于洗衣机、油烟机、洗碗机、烤箱等厨电产品,例如硅湾科技的双转子矢量磁阻电机,为厨电提供了高效、智能的解决方案。

-航空航天领域:因其可靠性高、性能稳定等特点,可在一些对电机要求苛刻的航空航天设备中发挥作用。

国外磁阻电机的研发情况

研发企业与机构

-英国Ricardo:牵头开发了“铝电机”概念的同步磁阻电机,采用可持续发展原则,用铝绕组代替铜绕组,适用于轻型商用车和非公路用车市场。

-美国通用电气:研究人员使用双相磁性材料为同步磁阻电机生产无稀土转子,23千瓦的实验发动机在14000rpm时功率输出达23千瓦,峰值效率为94%。

-ABB:推出的IE5 SynRM同步磁阻电机,相比传统感应电机,与ACS880传动系统组合可降低20%-40%的能耗,减少转子损耗。

-日美部分企业:2012年日本电产公司批量生产电动汽车和混合动力车用不含稀土的第二代SR电机;美蓓亚集团推出高扭矩混合型步进电机。2013年,三菱电机公司研制出不使用稀土的电磁石车载发动机。

技术发展方向

-材料创新:开发新型非稀土永磁材料,如通用电气的双相磁性材料、铁氮和铁镍等。

-结构优化:如纬湃科技结合对定子和转子几何结构的优化,提高非磁性材料的使用效率和整体性能。

猎迅电气技术和产品具有以上所有优点,并且有很多原创性的突破。