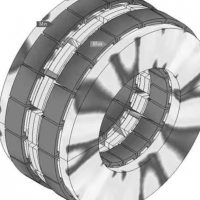

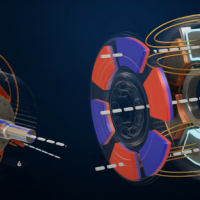

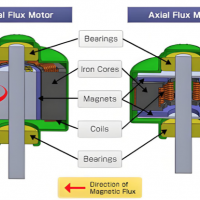

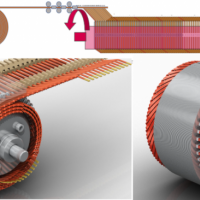

目前,大多数永磁电机都采用径向磁通拓扑结构。在这里,磁通回路从转子上的永久磁铁开始,经过定子上的第一个齿,然后沿定子径向流动。然后穿过第二个齿,到达转子上的第二个磁铁。在双转子轴向磁通拓扑结构中,磁通回路从第一块磁铁开始,沿轴向穿过定子齿,然后立即到达第二块磁铁。

这意味着磁通路径比径向磁通机器短得多,从而使相同功率下的电机体积更小,功率密度和效率更高。

相比之下,在径向电机中,磁通穿过第一个磁齿,然后通过定子返回到下一个磁齿。磁通还必须遵循二维路径。

由于轴向磁通机的磁通路径是一维的,因此可以使用晶粒取向电工钢。这种钢材使磁通更容易通过,从而提高了效率。

径向磁通电机传统上使用分布式绕组,多达一半的绕组因悬挂在磁铁上而不工作。由于线圈悬空会导致额外的重量、成本、电阻和更多的热量浪费,因此设计改进了绕组方法。

轴向磁通量机器的线圈悬垂要少得多,有些设计还使用了集中或分段绕组,这些绕组完全处于工作状态。由于定子中的磁通路径断裂,分段式径向定子机器会带来额外的损耗,但这对轴向机器来说不是问题。线圈绕组的设计是区分供应商的关键所在。

然而,轴向磁通电机在设计和生产方面面临着一些严峻的挑战,尽管具有技术优势,但其成本却远远高于径向电机。人们对径向电机的了解十分透彻,制造方法和机械设备也一应俱全。

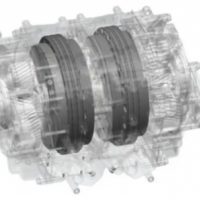

轴向电机的一个主要挑战是在转子和定子之间保持均匀的气隙,因为磁力比径向电机大得多。双转子轴流式机器还存在热问题,因为绕组位于定子深处和两个转子盘之间。这使得散热非常困难。

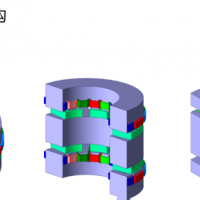

轴向磁通电机也很难制造,原因有很多。采用无磁轭拓扑结构的双转子电机(即去掉定子的铁轭,但保留铁齿)克服了一些问题,同时还避免了扩大电机直径和磁体的需要。

不过,去掉铁轭会带来新的挑战,例如如何在没有机械轭连接的情况下固定和定位单个铁齿。消除热量也是一个更大的挑战。

由于转子盘对转子产生吸引力,因此生产转子并保持所需的气隙公差也很困难。

然而,转子盘之间通过轴环直接相连,因此力会相互抵消。这意味着内部轴承不承受这些力,其唯一的作用是将定子保持在两个转子盘之间的中间位置。

虽然双定子单转子机器不会面临环形机器的挑战,但定子的设计要复杂得多,而且难以实现自动化。由于它不同于任何传统的径向磁通机器,制造工艺和机械直到最近才出现。

在机器制造过程中适应气隙也很困难,因为这需要精确控制关键部件的制造公差。这就导致定子设计复杂得多,难以实现自动化和批量生产,并使电机成本居高不下。

[VIP第1年] 指数:2

[VIP第1年] 指数:2 通过认证

通过认证